Los operadores y gerentes de hornos dependen de los datos exactos de temperatura del horno para detectar puntos calientes y evitar fallas catastróficas en el horno. Los sistemas de monitorización de hornos térmicos basados en cámaras son una herramienta cada vez más popular que puede ayudar a reducir los costes de mantenimiento.

En las últimas décadas, se han utilizado sistemas de escaneo con carcasa de horno de infrarrojos (IR) para controlar la temperatura de la cubierta del horno. Estos sistemas se basan principalmente en un espejo giratorio de 45˚ que lee la longitud del horno en cada rotación, mientras dirige la energía que se «lee» a un único detector de temperatura IR. Con los nuevos desarrollos en microbolómetros no refrigerados, su relación precio / rendimiento y la tendencia hacia la producción en masa, el uso de sistemas de monitorización basados en cámaras térmicas en estas aplicaciones se ha vuelto cada vez más popular. Estos nuevos sistemas pueden ofrecer soluciones innovadoras a los requisitos generales de las plantas de cemento.

Para cumplir con las necesidades de monitorización de plantas de cemento en todo el mundo, VisionTIR con sede en España ha desarrollado varias aplicaciones basadas en cámaras térmicas. En última instancia, este equipo ayuda a los productores de cemento a optimizar el mantenimiento del horno y, como busca eliminar el tiempo de inactividad no programado tanto como sea posible, reduce los costos de mantenimiento de una planta de cemento.

Sistema de monitorización de horno rotatorio (RKS300)

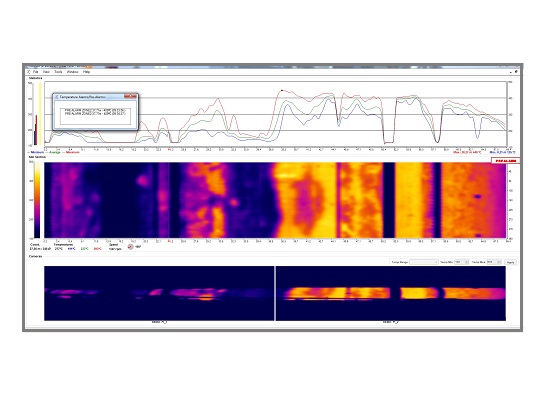

Desarrollado por VisionTIR, el sistema RKS300 se basa en cámaras termográficas y proporciona una inspección en tiempo real de toda la longitud del horno. El sistema integra el hardware y el software como una solución, lo que permite la detección y medición de todos los hotspots en la cubierta del horno. Uno de sus principales beneficios es que la inspección en tiempo real no se limita a una línea de puntos sino a un área o campo de visión (FOV), que alcanza alrededor de 160˚ del perímetro del horno. Por lo tanto, casi la mitad del horno se monitoriza en tiempo real en lugar de esperar una rotación completa.

Además, las imágenes suministradas mantienen la relación de aspecto real del horno y se muestran en movimiento. Estas imágenes son mucho más intuitivas para los usuarios, que les permite reconocer diferentes áreas del horno e incluso ver el efecto real de los ventiladores en tiempo real.

El software RKS300 proporciona acceso a todos los puntos de temperatura. Estos se referencia a sus coordenadas en la superficie del horno, optimizando y facilitando los programas y operaciones de mantenimiento. Para resistir el entorno agresivo que rodea el sistema en una planta de cemento, el RKS300 está protegido por una carcasa protectora que resiste las condiciones adversas gracias a una purga de aire y un control interno de la temperatura. Esto mantiene la cámara limpia y a temperatura ambiente constante.

Además, el sistema RKS300 de VisionTIR incluye:

- Sistema de control del ventilador: Evita la deformación de la carcasa del horno con enfriamiento activo a través de ventiladores, controlando hasta 16 de ellos independientemente. El software detecta diferentes niveles de alarma (que el operador puede programar individualmente) y activa los diferentes ventiladores automáticamente.

- Monitorización de deslizamiento de llantas: Se instalan sensores de proximidad de alta temperatura cerca de los anillos deslizantes. Estos sensores calculan y monitorizan el desplazamiento de hasta seis anillos de deslizamiento para prevenir el daño mecánico al refractario.

- Monitorización de sombras: Para aquellas áreas donde no hay visión directa de las cámaras, el sistema incluye sensores de temperatura IR de alto rendimiento. Estas medidas de temperatura se agregan a las imágenes térmicas para completar la vista y la recolección de todos los puntos de temperatura del horno como si no hubiera sombra para las cámaras.

- Protocolo del servidor OPC: Integración y comunicación de todos los datos procesados por el RKS300 a los diferentes niveles de la fábrica (SCADA, bases de datos, comunicaciones con PLC y sensores) a través de la conexión OPC. Es importante tener en cuenta que RKS300 se fabrica completamente en Europa y su resolución oscila entre 478 píxeles y 3200 píxeles.

Estudio de caso Italcementi

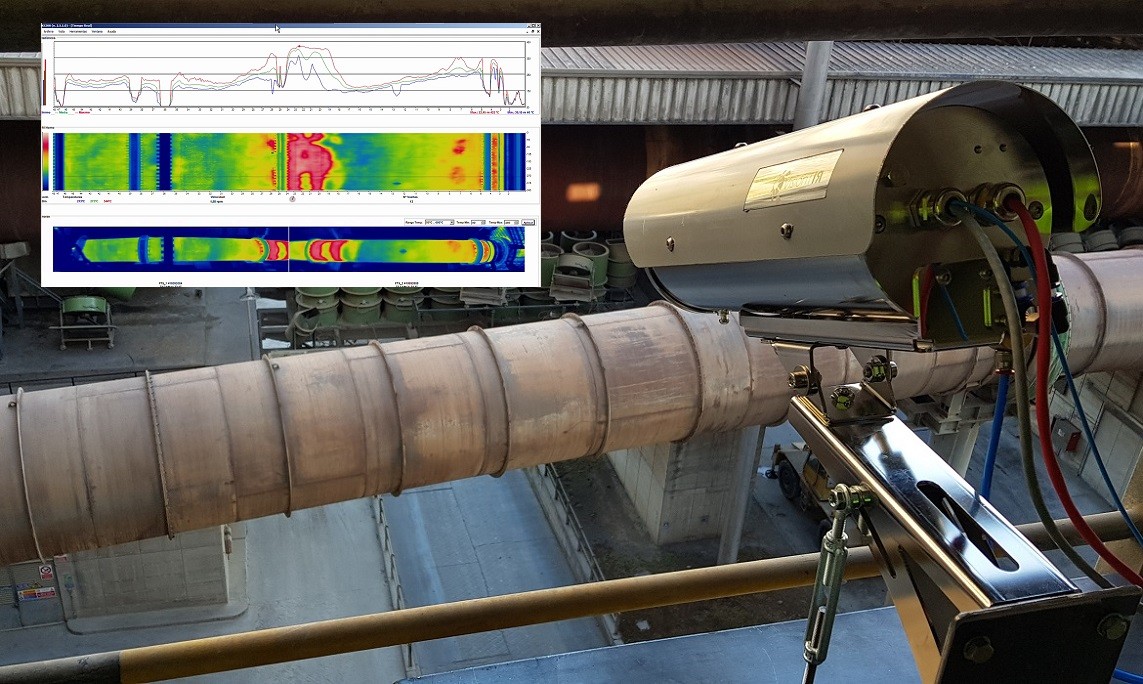

El sistema RKS300 se ha instalado en diferentes plantas de cemento en todo el mundo, ya sea como un sistema independiente de monitorización de hornos o como complemento de los equipos existentes de los mismos, como fue el caso de un sistema RKS300 recientemente suministrado a la filial Italcementi de Heidelberg Cement para una de sus plantas de cemento. En la última década, las fábricas de cemento habían estado utilizando un sistema de escaneo, pero el sistema no cubría toda la longitud del horno.

VisionTIR suministró un sistema de monitorización de hornos para monitorizar un horno de 65 m de longitud. El sistema de monitorización fue precableado y probado antes de la instalación en la planta e incluye varias cámaras termográficas, sensores de proximidad, gabinetes de cámara con control climático, gabinetes de rack montado, DAQ y control, y PC con el software RKS300 instalado.

Después de analizar y estudiar los requisitos del cliente, VisionTIR instaló el sistema RKS300 para monitorizar la totalidad de la longitud del horno en tiempo real, logrando una resolución de píxel más alta. Como resultado, el sistema de horno rotatorio de la compañía detecta una mayor cantidad de puntos de acceso y con mayor precisión.

Además, el RKS300 en la planta de Italcementi también incorporó un sistema de control de ventilador, un sistema de control de deslizamiento de neumáticos y varios termómetros IR para la monitorización de áreas ocultas. Independientemente de sus funciones técnicas, una de las principales ventajas que el cliente encontró en nuestro sistema fue una relación precio / rendimiento muy competitiva.

Sistema ProTIR

Gracias a la amplia experiencia del personal de VisionTIR y asociados con diferentes gerentes de planta en todo el mundo, VisionTIR ha desarrollado un conocimiento más profundo de los requisitos de la planta de cemento y puede ofrecer nuevas soluciones innovadoras en el campo de monitorización de IR.

Algunas plantas de cemento incorporan en el enfriador una cámara de inspección boroscópica en el espectro visible para inspeccionar el interior del enfriador e identificar los llamados «muñecos de nieve». Los muñecos de nieve son formaciones de grandes acumulaciones en la primera rejilla (estática) del enfriador o en la pared de descarga del horno donde el clinker cae del horno. Ocurren en depósitos formados por pequeños nódulos y partículas de polvo de clinker con una composición química y mineralógica idéntica a la del clinker, pero en algunos casos con un enriquecimiento de hasta 3,5% de K2O y 3% de SO3 ha sido notado. Los muñecos de nieve causan una mala distribución del clínker, lo que lleva a un intercambio de calor ineficaz entre él y el aire secundario.

Sin embargo, debido a la cantidad de humo y gases dentro del enfriador, los boroscopios a menudo no son capaces de detectar de manera confiable la formación del muñeco de nieve. Por lo tanto, VisionTir ha desarrollado una nueva solución: ProTIR.

Este sistema también está basado en cámaras térmicas y es capaz de soportar las altas temperaturas (200-1000 ° C) generadas dentro del enfriador, proporcionando imágenes termográficas reales del enfriador. Por lo tanto, permite que el sistema de imágenes reproduzca fielmente lo que está sucediendo dentro del enfriador y ayuda al operador a detectar la formación del muñeco de nieve. Debido a la resistencia al calor del equipo de hasta 2200 ° C, es posible la instalación dentro del refrigerador.

Conclusión

En general, las cámaras termográficas se están convirtiendo en una solución alternativa y atractiva para los requisitos de monitororización de plantas de cemento. Pueden proporcionar inspección en tiempo real y las imágenes permiten al usuario reconocer y detectar diferentes áreas del horno, puntos de acceso o incluso el efecto real de los ventiladores en tiempo real, entre otros.

Además, los sistemas de monitorización basados en cámara térmica ahora son rentables gracias a los nuevos desarrollos en microbolómetros no refrigerados y la tendencia hacia la producción en masa. El uso de sistemas de monitorización térmico es una solución potencial para optimizar el proceso de producción de cemento y reducir el costo de mantenimiento debido a daños y tiempo de inactividad no programado.